Industrielle Kettenrad-Wärmebehandlungsmethode

Die Wärmebehandlung ist entscheidend für die Verbesserung der mechanischen Eigenschaften und der Leistung von Industriekettenrädern. Methoden wie Glühen, Normalisieren, Vergüten, Aufkohlen, Nitrieren und Induktionshärten bieten jeweils spezifische Vorteile, die auf unterschiedliche Anwendungen zugeschnitten sind. Qualitätskontrolle und -prüfung sind unerlässlich, um hohe Standards einzuhalten und die Zuverlässigkeit und Langlebigkeit der Industriekettenräder in ihren jeweiligen Anwendungen sicherzustellen.

Industrielle Wärmebehandlungsmethoden für Kettenräder

Wärmebehandlungsprozesse sind für die Veränderung der physikalischen und mechanischen Eigenschaften von Kettenrädern von entscheidender Bedeutung. Hier sind die hauptsächlich verwendeten Methoden:

Glühen

Verfahren:

Beim Glühen wird das Kettenrad auf eine bestimmte Temperatur erhitzt und dann langsam in einem Ofen abgekühlt. Der typische Temperaturbereich zum Glühen von Kettenrädern liegt zwischen 700 °C und 800 °C.

Zweck:

Durch diesen Vorgang wird die Härte verringert, wodurch das Material leichter zu bearbeiten ist. Außerdem werden dadurch innere Spannungen abgebaut und die Duktilität verbessert.

Anwendungen:

Bei Kohlenstoff- und legierten Stählen wird häufig vor der Grobbearbeitung von Kettenradrohlingen ein Glühen durchgeführt.

Normalisieren

Verfahren:

Das Kettenrad wird auf 730 °C bis 930 °C erhitzt und dann luftgekühlt. Diese schnelle Abkühlung trägt zur Verfeinerung der Kornstruktur des Materials bei.

Zweck:

Durch das Normalisieren werden die mechanischen Eigenschaften wie Festigkeit und Zähigkeit verbessert und innere Spannungen aus vorhergehenden Herstellungsprozessen abgebaut.

Anwendungen:

Es wird für Stähle mit mittlerem Kohlenstoffgehalt und legierte Stähle verwendet, um deren Leistung in verschiedenen mechanischen Anwendungen zu verbessern

Vergüten und Anlassen

Verfahren:

Beim Abschrecken wird das Kettenrad auf eine hohe Temperatur erhitzt und anschließend in Wasser oder Öl schnell abgekühlt. Das Anlassen ist ein anschließender Prozess, bei dem das abgeschreckte Kettenrad erneut auf eine niedrigere Temperatur (500 °C bis 650 °C) erhitzt und dann wieder abgekühlt wird.

Zweck:

Durch das Abschrecken werden Härte und Festigkeit erhöht, während durch das Anlassen die Sprödigkeit angepasst und so Zähigkeit und Duktilität verbessert werden.

Anwendungen:

Dieses Verfahren eignet sich für kohlenstoffarme Stähle, um das für anspruchsvolle Anwendungen erforderliche Gleichgewicht aus Härte, Festigkeit und Zähigkeit zu erreichen.

Aufkohlen

Verfahren:

Beim Aufkohlen wird das Kettenrad in einer kohlenstoffreichen Umgebung auf Temperaturen zwischen 850 °C und 950 °C erhitzt und anschließend abgeschreckt und angelassen.

Zweck:

Durch dieses Verfahren wird die Oberflächenhärte erhöht, während ein zäher und dehnbarer Kern erhalten bleibt, was die Verschleißfestigkeit und Lebensdauer verbessert.

Anwendungen:

Ideal für Anwendungen mit hoher Beanspruchung, bei denen Kettenräder eine hohe Oberflächenhärte für eine bessere Verschleißfestigkeit erfordern.

Nitrieren

Verfahren:

Beim Nitrieren wird das Kettenrad in einer stickstoffreichen Umgebung auf 500°C-550°C erhitzt, wodurch Stickstoff in die Oberfläche diffundiert. Dieser Prozess erfordert keine weitere Wärmebehandlung.

Zweck:

Das Ergebnis ist eine harte, verschleißfeste Oberfläche mit minimalen Maßänderungen, geeignet für Präzisionskomponenten.

Anwendungen:

Wird für Kettenräder aus Nitrierstählen verwendet, insbesondere solche, die Chrom, Kupfer und Blei enthalten.

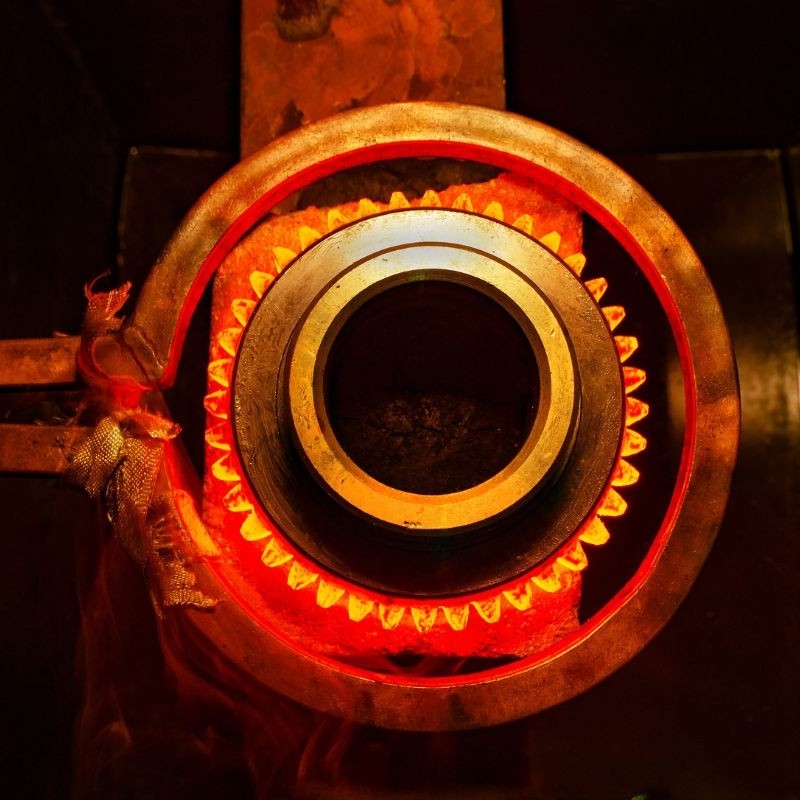

Induktionshärten

Verfahren:

Mittels elektromagnetischer Induktion werden gezielt Bereiche des Kettenrades erhitzt und anschließend rasch abgekühlt.

Zweck:

Diese lokale Behandlung erhöht die Härte und Verschleißfestigkeit in gezielten Bereichen und optimiert die Leistung des Kettenrads in Bereichen mit hohem Verschleiß.

Anwendungen:

Wirksam für Teile, die konzentrierter Belastung und Abnutzung ausgesetzt sind, wie beispielsweise die Zähne des Kettenrads.

Methoden zur Oberflächenbehandlung industrieller Kettenräder

Schwarze Oxidbeschichtung

Verfahren:

Bei der Schwarzoxidbeschichtung handelt es sich um eine chemische Reaktion in einer alkalischen Lösung, die eine schützende schwarze Magnetitschicht auf der Oberfläche des Kettenrads bildet.

Zweck:

Diese Beschichtung sorgt für Korrosionsbeständigkeit und ein ästhetisches Finish, ohne die Abmessungen wesentlich zu verändern.

Anwendungen:

Geeignet für Komponenten, die eine dünne, haltbare und nicht abblätternde Oberflächenschicht benötigen.

Qualitätskontrolle und Prüfung industrieller Kettenräder

Durch die Qualitätskontrolle wird sichergestellt, dass wärmebehandelte Kettenräder die erforderlichen Spezifikationen und Leistungsstandards erfüllen. Dabei kommen verschiedene Prüfmethoden zum Einsatz:

✔Härteprüfung:

Methoden wie Rockwell-, Vickers- und Brinell-Tests messen die Oberflächenhärte des Kettenrads.

✔Mikrostrukturanalyse:

Bei dieser Analyse werden mittels optischer und Elektronenmikroskopie die Kornstruktur und die Phasenverteilung untersucht.

✔Mechanische Prüfung:

Durch Zug-, Schlag- und Ermüdungstests werden Festigkeit, Robustheit und Haltbarkeit des Kettenrads beurteilt.

Diese Tests identifizieren Defekte und Inkonsistenzen und stellen sicher, dass die Wärmebehandlungsprozesse für die gewünschte Leistung optimiert sind.